Aprender los tipos de cápsulas, los procesos de llenado de cápsulas, materiales como la gelatina y HPMC, y las ventajas de las cápsulas en los sistemas de administración de fármacos.

Qué son las cápsulas?

Finalidad de las cápsulas

En la terminología profesional, las formas farmacéuticas en forma de cápsula se denominan cápsulas. En pocas palabras, se trata de preparaciones sólidas elaboradas rellenando el principio activo farmacéutico (API) o los excipientes (aditivos) adecuados en una cubierta de cápsula vacía o sellándolas en un material de cápsula blando.

Las cápsulas pueden contener fármacos sólidos, protegiéndolos de la humedad, el aire y la luz, al tiempo que enmascaran el amargor de los principios activos, los olores desagradables u otros sabores indeseables.

La diferencia notable entre los procesos de fabricación de cápsulas y comprimidos es que el polvo de las cápsulas no suele estar sometido a fuerzas de compresión significativas. En otras palabras, a diferencia del proceso de fabricación de comprimidos, el proceso de llenado de la cápsula no altera las características de disolución del polvo. En consecuencia, el polvo y la cubierta de la cápsula influyen en las características de calidad de la cápsula.

El proveedor proporciona la cubierta de la cápsula, mientras que las fases de procesamiento determinan los atributos de calidad del polvo antes del llenado. En consecuencia, los parámetros operativos del proceso de llenado de la cápsula no afectan significativamente a los atributos de calidad del producto final. En cierta medida, las propiedades de la propia cubierta de la cápsula determinan los demás atributos del producto, aparte de las características del polvo.

El objetivo de la cubierta de la cápsula es que “no interfiera en la liberación del fármaco in vitro ni afecte a su absorción in vivo”. Esto depende principalmente de si la cubierta de la cápsula puede desintegrarse rápidamente.

Aspecto de las cápsulas

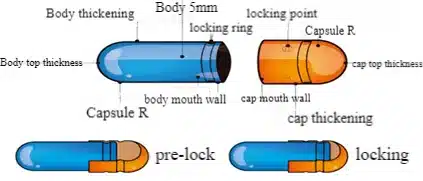

Las cápsulas constan de dos partes superpuestas (la tapa y el cuerpo). Cada parte tiene un extremo redondeado y cerrado y otro abierto. La tapa de la cápsula, de mayor diámetro, encaja en el cuerpo de la cápsula, de menor diámetro, proporcionando un buen sellado cuando está cerrada.

Tamaño de las cápsulas

Existen ocho tamaños diferentes de cápsulas. Los más comunes son 00#, 0#, 1#, 2#, 3# y 4#. Cuanto menor es el número de cápsula, mayor es la capacidad.

A continuación figura un cuadro con todos los datos específicos:

| 00# | 0# | 1# | 2# | 3# | 4# | ||

| Longitud del tapón (mm) | 11.6 | 10.8 | 9.8 | 9.0 | 8.1 | 7.1 | |

| Longitud del cuerpo (mm) | 19.8 | 18.4 | 16.4 | 15.4 | 13.4 | 12.1 | |

| Grosor de la tapa (mm) | 0.11 | 0.11 | 0.1 | 0.1 | 0.095 | 0.095 | |

| Grosor del cuerpo (mm) | 0.11 | 0.11 | 0.11 | 0.095 | 0.095 | 0.095 | |

| Diámetro del tapón (mm) | 8.48 | 7.58 | 6.82 | 6.35 | 5.86 | 5.33 | |

| Diámetro del cuerpo (mm) | 8.15 | 7.34 | 6.61 | 6.07 | 5.59 | 5.06 | |

| Longitud de bloqueo (mm) | 23.3 | 21.2 | 19 | 17.5 | 15.5 | 13.9 | |

| Peso (mg) | 122 | 97 | 77 | 62 | 49 | 39 | |

| Volumen (ml) | 0.95 | 0.68 | 0.5 | 0.37 | 0.3 | 0.21 | |

| Peso de llenado (mg) | Densidad del polvo 0,66 g/ml | 570 | 408 | 300 | 222 | 180 | 126 |

| Densidad del polvo 0,8 g/ml | 760 | 544 | 400 | 296 | 240 | 168 | |

| Densidad del polvo 1,0 g/ml | 950 | 680 | 500 | 370 | 300 | 210 | |

| Densidad del polvo 1,2 g/ml | 1140 | 816 | 600 | 444 | 360 | 252 | |

Parámetros de la cápsula

Clasificación de las cápsulas vacías

Los materiales más utilizados para las cápsulas vacías son la gelatina y la hidroxipropilmetilcelulosa (HPMC). A continuación se comparan las cápsulas de gelatina y las de HPMC:

| Cápsula de gelatina | Cápsula HPMC | |

| Categoría | Cápsula de origen animal | Cápsula vegetal |

| Ingredientes principales | Gelatina (de huesos y piel de animales) + agua | Seguro y fiable, incluido en múltiples farmacopeas |

| Fabricación Proceso | Hidroxipropilmetilcelulosa (de linter de algodón, pulpa de madera) + agua | |

| Contenido de humedad | 12.5%-17.5% | 4%-7% |

| Solubilidad | Se hincha pero no se disuelve en agua fría a 25°C | Se disuelve gradualmente en agua fría a 25°C |

| Fragilidad | NONE | Menos de 5 cápsulas quebradizas por cada 50 |

| Seguridad | Seguro y fiable, incluido en múltiples farmacopeas | Riesgo de uso excesivo de conservantes, preocupación por la EEB (enfermedad de las vacas locas) |

Parámetros de la cápsula

Máquinas llenadoras de cápsulas

Durante el proceso de llenado de cápsulas, pueden utilizarse diferentes máquinas y equipos. Diferentes máquinas de llenado no afectan la calidad de la cápsula. Generalmente, un llenado de cápsulas a pequeña escala puede utilizar llenado manual, incluyendo el llenado a mano y tablas de llenado de cápsulas, máquinas semiautomáticas de llenado de cápsulas, o máquinas totalmente automáticas de llenado de cápsulas a pequeña escala. El llenado de cápsulas a gran escala a menudo utiliza máquinas de llenado de cápsulas totalmente automáticas.

Llenado manual

En general, existen dos enfoques para el llenado manual:

Pesar primero la cápsula vacía, luego separar el cuerpo de la cápsula y el tapón, añadir el peso teórico del contenido, cerrar previamente el cuerpo de la cápsula y el tapón, pesar y ajustar el peso y, una vez aceptable, cerrar completamente el cuerpo de la cápsula y el tapón.

Pesar una determinada cantidad de contenido, añadir una parte al cuerpo de la cápsula, apisonarla y, a continuación, añadir el contenido restante. Tras el llenado, cierre el cuerpo de la cápsula y la tapa. El primer método es el de peso bruto, mientras que el segundo es el de peso neto, con una capacidad de producción típica de 30-90 cápsulas por hora.

También es posible utilizar una tabla de llenado de cápsulas para llenar cápsulas. En primer lugar, hay que separar manualmente el cuerpo de la cápsula y la tapa y, a continuación, utilizar la tabla de llenado para llenar y bloquear la cápsula. El principio cuantitativo de esta herramienta consiste en ajustar la altura de llenado mediante tornillos en los bordes. Suponiendo que la densidad permanezca constante, el peso es ajustable. Normalmente, hay una variación significativa del peso en las esquinas. Puede ajustar el peso de llenado en las cápsulas de las esquinas para minimizar la variación de peso global.

Máquina encapsuladora semiautomática

Una máquina encapsuladora semiautomática siempre utiliza tres pasos, desde la separación cuerpo-cápsula y el llenado del contenido hasta el sellado de la cápsula. El principio de separación cuerpo-cápsula es el mismo que el llenado manual, utilizando el método de llenado por tornillo sinfín. La barrena rotativa presiona el polvo a través del alimentador en el cuerpo de la cápsula abierta en el anillo giratorio debajo de la tolva. El volumen llenado controla el peso de llenado.

Máquina encapsuladora automática

Máquina llenadora de cápsulas tipo tubo dosificador

El material se añade a la tolva de polvo, con un disco dosificador instalado en la parte inferior. El disco dosificador tiene seis orificios de dosificación distribuidos uniformemente, y con cada rotación mecánica de 60°, el tubo dosificador comprime gradualmente el polvo en cinco pasos. Tras la quinta compresión, un rascador aísla el polvo del disco dosificador. Cuando el disco dosificador gira hasta el último orificio, la columna de polvo se introduce en el cuerpo de la cápsula, completando el proceso de llenado.

Tres factores controlan la cantidad llenada:

- La densidad del polvo y el grosor del disco dosificador,

- La fuerza de compresión aplicada por el tubo dosificador durante cada paso,

- La altura del polvo en el depósito de polvo.

Máquina encapsuladora de pistón

El dispositivo consta de un tubo dosificador metálico hueco y un pistón ajustable accionado por resorte. El pistón se mueve hacia arriba y hacia abajo para ajustar el volumen, controlando así la dosis de polvo.

El dosificador se introduce en el lecho de polvo mientras la máquina funciona. El material del depósito de polvo permanece a una altura constante. A medida que el dosificador se desplaza hacia el fondo del lecho de polvo, comprime previamente el polvo.

A continuación, el pistón sigue comprimiendo el polvo, formando una columna de polvo de suficiente resistencia. Una vez que el dosificador sale del lecho de polvo, se alinea con el cuerpo abierto de la cápsula. El pistón desciende hasta el fondo del tubo dosificador, empujando la columna de polvo hacia el interior del cuerpo de la cápsula, completando así el proceso de llenado.

Tres factores controlan la cantidad llenada:

- La densidad del polvo,

- El volumen del tubo dosificador y la altura del pistón en el dosificador,

- La altura del polvo en el depósito de polvo.

Llenado de pellets - Método del disco dosificador

La diferencia crítica entre los gránulos y los polvos es que los gránulos no pueden comprimirse. El volumen de llenado se controla mediante el volumen de los orificios de dosificación del disco dosificador, que controla el peso de llenado. Este tipo de dispositivo de llenado se utiliza ampliamente en los procesos reales de llenado de granulado. La precisión de llenado es relativamente alta cuando el tamaño y la densidad de los gránulos son uniformes. Sin embargo, un inconveniente importante es que se requiere un nuevo disco de dosificación coincidente si cambia la densidad o el tamaño del granulado. Los fabricantes de equipos podrían centrarse en innovar y optimizar este aspecto.

Dispositivo de llenado de polvo por pistón

Los pellets también pueden llenarse mediante un método de succión al vacío, que también puede aplicarse para el llenado de pellets. La dosificación de pellets puede ajustarse modificando la presión de vacío y la altura del pistón en el dispositivo dosificador. Durante el llenado, el exceso de pellets se elimina mediante un cepillo o aire comprimido.