Aprender os tipos de cápsulas, os processos de enchimento de cápsulas, materiais como a gelatina e o HPMC e as vantagens das cápsulas nos sistemas de administração de medicamentos.

O que são cápsulas?

Objetivo dos invólucros das cápsulas

Na terminologia profissional, as formas de dosagem de medicamentos em forma de cápsula são designadas por cápsulas. Simplificando, são preparações sólidas feitas através do enchimento do ingrediente farmacêutico ativo (API) ou excipientes adequados (aditivos) num invólucro de cápsula vazio ou selando-os num material de cápsula macia.

As cápsulas podem conter medicamentos sólidos, protegendo-os da humidade, do ar e da luz, mascarando simultaneamente o amargor, os odores desagradáveis ou outros sabores indesejáveis dos ingredientes activos.

A diferença notável entre os processos de fabrico de cápsulas e de comprimidos reside no facto de o pó das cápsulas não ser geralmente sujeito a forças de compressão significativas. Por outras palavras, ao contrário do processo de formação de comprimidos, o processo de enchimento das cápsulas não altera as caraterísticas de dissolução do pó. Consequentemente, o pó e o invólucro da cápsula afectam as caraterísticas de qualidade da cápsula.

O fornecedor fornece o invólucro da cápsula, enquanto as etapas de processamento determinam os atributos de qualidade do pó antes do enchimento. Consequentemente, os parâmetros operacionais do processo de enchimento das cápsulas não afectam significativamente os atributos de qualidade do produto final. Em certa medida, as propriedades do invólucro da cápsula determinam os outros atributos do produto, para além das caraterísticas do pó.

O objetivo do invólucro da cápsula é que “não interfira com a libertação do fármaco in vitro, nem afecte a absorção do fármaco in vivo”. Isto depende principalmente do facto de o invólucro da cápsula se poder desintegrar rapidamente.

Aspeto dos invólucros das cápsulas

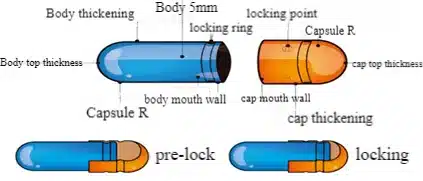

Os invólucros das cápsulas são constituídos por duas partes sobrepostas (a tampa e o corpo). Cada parte tem uma extremidade arredondada, fechada, e uma extremidade aberta. A tampa da cápsula de maior diâmetro encaixa no corpo da cápsula de menor diâmetro, proporcionando uma boa vedação quando fechada.

Tamanho dos invólucros das cápsulas

Estão disponíveis oito tamanhos diferentes de invólucros de cápsulas. Os mais comuns são 00#, 0#, 1#, 2#, 3# e 4#. Quanto mais pequeno for o número da cápsula, maior será a capacidade.

Segue-se um quadro com todos os pormenores:

| 00# | 0# | 1# | 2# | 3# | 4# | ||

| Comprimento da tampa (mm) | 11.6 | 10.8 | 9.8 | 9.0 | 8.1 | 7.1 | |

| Comprimento do corpo (mm) | 19.8 | 18.4 | 16.4 | 15.4 | 13.4 | 12.1 | |

| Espessura da tampa (mm) | 0.11 | 0.11 | 0.1 | 0.1 | 0.095 | 0.095 | |

| Espessura do corpo (mm) | 0.11 | 0.11 | 0.11 | 0.095 | 0.095 | 0.095 | |

| Diâmetro da tampa (mm) | 8.48 | 7.58 | 6.82 | 6.35 | 5.86 | 5.33 | |

| Diâmetro do corpo (mm) | 8.15 | 7.34 | 6.61 | 6.07 | 5.59 | 5.06 | |

| Comprimento bloqueado (mm) | 23.3 | 21.2 | 19 | 17.5 | 15.5 | 13.9 | |

| Peso (mg) | 122 | 97 | 77 | 62 | 49 | 39 | |

| Volume (ml) | 0.95 | 0.68 | 0.5 | 0.37 | 0.3 | 0.21 | |

| Peso de enchimento (mg) | Densidade do pó 0,66 g/ml | 570 | 408 | 300 | 222 | 180 | 126 |

| Densidade do pó 0,8 g/ml | 760 | 544 | 400 | 296 | 240 | 168 | |

| Densidade do pó 1,0 g/ml | 950 | 680 | 500 | 370 | 300 | 210 | |

| Densidade do pó 1,2 g/ml | 1140 | 816 | 600 | 444 | 360 | 252 | |

Parâmetros da cápsula

Classificação das cápsulas vazias

Os materiais mais comuns utilizados nos invólucros das cápsulas vazias são a gelatina e a hidroxipropilmetilcelulose (HPMC). Segue-se uma comparação entre as cápsulas de gelatina e as cápsulas de HPMC:

| Cápsula de gelatina | Invólucro da cápsula HPMC | |

| Categoria | Cápsula de origem animal | Invólucro da cápsula de origem vegetal |

| Ingredientes principais | Gelatina (de ossos e pele de animais) + água | Seguro e fiável, incluído em várias farmacopeias |

| Fabrico Processo | Hidroxipropilmetilcelulose (de linter de algodão, polpa de madeira) + água | |

| Teor de humidade | 12.5%-17.5% | 4%-7% |

| Solubilidade | Incha mas não se dissolve em água fria a 25°C | Dissolve-se gradualmente em água fria a 25°C |

| Fragilidade | NENHUM | Menos de 5 cápsulas quebradiças por cada 50 |

| Segurança | Seguro e fiável, incluído em várias farmacopeias | Risco de utilização excessiva de conservantes, preocupações com a BSE (doença das vacas loucas) |

Parâmetros da cápsula

Máquinas de enchimento de cápsulas

Durante o processo de enchimento das cápsulas, podem ser utilizadas diferentes máquinas e equipamentos. As diferentes máquinas de enchimento não afectam a qualidade da cápsula. Geralmente, um enchimento de cápsulas em pequena escala pode utilizar o enchimento manual, incluindo a mão e as placas de enchimento de cápsulas, máquinas de enchimento de cápsulas semi-automáticas ou máquinas de enchimento de cápsulas totalmente automáticas em pequena escala. O enchimento de cápsulas em grande escala utiliza frequentemente máquinas de enchimento de cápsulas totalmente automáticas.

Enchimento manual

Existem geralmente duas abordagens para o preenchimento manual:

Pesar primeiro o invólucro da cápsula vazia, depois separar o corpo e a tampa da cápsula, adicionar o peso teórico do conteúdo, bloquear previamente o corpo e a tampa da cápsula, pesar e ajustar o peso e, uma vez aceitável, bloquear totalmente o corpo e a tampa da cápsula.

Pesar uma determinada quantidade de conteúdo, adicionar uma porção ao corpo da cápsula, calcar e, em seguida, adicionar o conteúdo restante. Após o enchimento, fechar o corpo da cápsula e a tampa. O primeiro método é o método do peso bruto, enquanto o segundo é o método do peso líquido, com uma capacidade de produção típica de 30-90 cápsulas por hora.

Também é possível utilizar uma placa de enchimento de cápsulas para encher cápsulas. Primeiro, separar manualmente o corpo da cápsula e a tampa, depois utilizar a placa de enchimento para encher e bloquear a cápsula. O princípio quantitativo desta ferramenta consiste em ajustar a altura de enchimento utilizando parafusos à volta dos bordos. Partindo do princípio que a densidade se mantém constante, o peso é ajustável. Normalmente, há uma variação significativa de peso nos cantos. A ferramenta pode ajustar o peso de enchimento nas cápsulas dos cantos para minimizar a variação geral de peso.

Máquina Semi-Automática de Enchimento de Cápsulas

Uma máquina de enchimento de cápsulas semi-automática utiliza sempre três passos, desde a separação corpo-capa da cápsula e enchimento do conteúdo até à selagem da cápsula. O princípio da separação corpo-cápsula é o mesmo que o enchimento manual, utilizando o método de enchimento do trado. O trado rotativo pressiona o pó através do alimentador para o corpo da cápsula aberta no anel rotativo sob a tremonha. O volume preenchido controla o peso de enchimento.

Máquina de enchimento de cápsulas totalmente automática

Máquina de enchimento de cápsulas tipo tubo de dosagem

O material é adicionado à tremonha de pó, com um disco de dosagem instalado na parte inferior. O disco de dosagem tem seis orifícios de dosagem uniformemente distribuídos e, a cada rotação mecânica de 60°, o tubo de dosagem comprime gradualmente o pó em cinco etapas. Após a quinta compressão, um raspador isola o pó do prato de dosagem. Quando o disco doseador roda até ao último orifício, a coluna de pó é empurrada para dentro do corpo da cápsula, completando o processo de enchimento.

Três factores controlam a quantidade preenchida:

- A densidade do pó e a espessura do disco doseador,

- A força de compressão aplicada pelo tubo de dosagem durante cada passo,

- A altura do pó na tremonha de pó.

Máquina de enchimento de cápsulas tipo pistão

O dispositivo é composto por um tubo de dosagem metálico oco e um pistão ajustável com mola. O pistão move-se para cima e para baixo para ajustar o volume, controlando assim a dose de pó.

O dispositivo de dosagem é introduzido no leito de pó durante o funcionamento da máquina. O material na tremonha de pó mantém-se a uma altura constante. À medida que o dispositivo de dosagem se desloca para o fundo do leito de pó, pré-comprime o pó.

Em seguida, o pistão continua a comprimir o pó, formando uma coluna de pó com resistência suficiente. Depois de o dispositivo de dosagem sair do leito de pó, alinha-se com o corpo aberto da cápsula. O pistão desce até ao fundo do tubo de dosagem, empurrando a coluna de pó para dentro do corpo da cápsula, completando o processo de enchimento.

Três factores controlam a quantidade preenchida:

- A densidade do pó,

- O volume do tubo de dosagem e a altura do pistão no dispositivo de dosagem,

- A altura do pó na tremonha de pó.

Enchimento de pellets - Método do disco doseador

A diferença crítica entre pellets e pós é que os pellets não podem ser comprimidos. O volume de enchimento é controlado pelo volume dos orifícios de dosagem no disco de dosagem, que controla o peso de enchimento. Este tipo de dispositivo de enchimento é amplamente utilizado nos actuais processos de enchimento de pellets. A precisão do enchimento é relativamente elevada quando o tamanho e a densidade dos granulados são consistentes. No entanto, uma desvantagem significativa é o facto de ser necessário um novo disco de dosagem correspondente se a densidade ou o tamanho do granulado mudar. Os fabricantes de equipamento poderiam concentrar-se na inovação e otimização desta questão.

Dispositivo de enchimento de pó do tipo pistão

Os granulados também podem ser enchidos utilizando um método de sucção a vácuo, que também pode ser aplicado para o enchimento de granulados. A dosagem do granulado pode ser ajustada alterando a pressão de vácuo e a altura do pistão no dispositivo de dosagem. Durante o enchimento, os pellets em excesso são removidos por uma escova ou ar comprimido.